船舶・海洋構造物保全システム

船舶・海洋構造物保全システム ICCP / ICAF + MGPS

鉄鋼構造物保護と腐食防止の為の陰極防食システム「ICCP」。

洋上の鉄鋼構造物の腐食を防ぐ陰極防食2つの選択肢

洋上の鉄鋼構造物は、海水に浸かると自然に電位差が形成され、そこから腐食が始まります。電流陰極防食とは、洋上の鉄鋼構造物の腐食を防止するための一つの解決策で、外部から陰極電子を付着させることによって行う方法です。陰極防食の1つ目の方法は、従来の「犠牲アノードを溶かし鉄鋼構造物に付着させる」システムで す。2つめの方法は、電源装置を駆使した「洋上風力タービン用印加電流陰極防食 ICCP」システムです。

従来の犠牲アノードを使用した保護システムのリスク【1】

コーティングなど材料費に莫大な費用がかかる

洋上の鉄鋼構造物は、海水中で陰極材料に接触することによって陰極に変わります。洋上の鉄鋼構造物保護のために従来から一般的に使用されている犠牲アノードは、アルミニウム、亜鉛、マグネシウムなどの合金です。洋上風力タービンは、通常25年以上耐えられるように設計されており、このような長い年月の間、腐食から鉄鋼構造物を守るには海水中の鉄鋼構造物の土台に何百トンもの犠牲アノード(アルミニウム、亜鉛、マグネシウムなどの合金)を取り付けなければなりません。そのためには高額な材料費と設置作業に関わる人件費が必要になります。

①塗装によるコーティング

高価な海水用ペンキによる塗装作業が必要

②定期的な再塗装が必要

海水用ペンキの耐性が短いため、①の塗装作業による定期的なメンテナンス費用がかさむ

③海中での再塗装は不可能

再塗装する際は、設備を海中から引き上げる費用が必要になります。

従来の犠牲アノードを使用した保護システムのリスク【2】

保護状態の調査などメンテナンスには莫大な費用がかかる

従来の犠牲アノードでは、海中にある鉄鋼構造物の土台の保護状態を確認できません。そのために、そのほか複数ある鉄鋼構造物の土台一つ一つの保護状態を知るためのテータを取得するとなると、莫大な費用がかかることになります。このことにより、洋上風力発電群内のすべてのデータを取得することは現実的に不可能であることを意味します。潜水士による深海でのデータ取得作業は悪天候下では大変危険なため、天候の回復を待つことになるのですが、その間は予測できない費用がさらにかさむことになります。

従来の犠牲アノードを使用した保護システムのリスク【3】

金属物質の溶け出しによる環境汚染

従来の犠牲アノードによる保護は、何千トンもの金属物質が海中に溶け出し、海洋環境を破壊します。風力エネルギー自体のクリーンなイメージにも矛盾しています。鉄鋼構造物でクリーンエネルギーを作り出すと同時に何千トンものアルミニウムまたは亜鉛が海中に放出されている状態はとてもおかしな状態です。さらに、海中での据え付け工事の際に、パイルの長さのほぼ半分の犠牲アノードやペンキが剥がれ、高価なコーティングが無意味になります。

従来の犠牲アノードを使用した保護システムのリスク【4】

犠牲アノードの物理的限界

この分野で承認されたコンピュータによるシミュレーションデータによると、犠牲アノードは設置箇所の水深約15メートルまでは保護できますが、これを超える深度については適切な保護ができません。もし、鉄鋼構造物の土台が海面下60メートルにあった場合、保護可能な表面積が鉄鋼構造物の土台全体の24%以下になります。これは、25年以上の寿命を予定している場合、大きなリスクになります。

従来の犠牲アノードのリスクを解決するICCPシステム

洋上風力タービン用印加電流陰極防食 ICCPは、従来の犠牲アノードを使用した導入リスクを改善できる最先端技術です。

※洋上風力タービン用印加電流陰極防食 ICCPは、以下「ICCP」と表記します。ICCPのアノードは、非消耗材料であり、電気を使用し必要に応じた電流放出で、ガルバニック腐食を防止します。

●海上を移動する船舶などの腐食を防ぐ

●海洋鉄鋼構造物の塩害を防ぐ

●沿岸部の施設の塩害を防ぐ

ICCPシステム6つの特徴

①50年以上の長寿命保護機能

ICCPのアノードの寿命は、最長で50年以上になります。洋上の鉄鋼構造物の土台にこのシステムを搭載すれば、通常耐性25年以上の洋上風力タービンの防食を従来の犠牲アノードに替わって実現出来ます。コンピュータによるシミュレーションからの結果によると、電流が海底深く30メートル埋もれている土台まで簡単に到達するので、海水に触れている部分を25年以上にわたって十分に保護できると言うことになります。

注)ほんの少しのICCPアノードと参照電極を取り付けるだけですが、犠牲アノードと比較して、搭載には時間がかかります。

②自動制御で5年間メンテナンスフリー

システム全体が自動制御されますので、5年ごとの定期点検を行うだけで基本メンテナンスの必要はありません。

※犠牲アノードと比較して、船級協会による年度ごとの検査の必要もありません。

③コーティング不要

高価なコーティングが必要ないというのが、ICCPシステムを搭載する大きなメリットの一つです。

④実現可能なコストパフォーマンス

前記「従来の犠牲アノードを使用した保護システムのリスク」の項の「リスク2:保護状態の調査などメンテナンスには莫大な費用がかかる」でご説明したとおり、従来の犠牲アノードによる保護には施工、メンテナンス、修理など1基に対して莫大な費用がかかるだけでなく、ファーム内に100〜数千を超える風力タービンが設置されている場合、とても現実的とはいえません。ICCPはこの問題を実現可能にします。

⑤データ管理でいつでも最新の状態を把握可能

先端の電源ユニットで遠隔操作が可能なので「海水温度、風速などの測定値、保護状態」などのデータを簡単に陸上のPC端末を通して、いつでもインターネット環境が整う場所なら入手できます。電源ユニットの管理についても、更新プログラムをダウンロードし、PC端末から電源ユニットに転送してファームウェアを最新の状態に維持できます。

⑥ソフトウェアで一括管理

ICCPの風力タービン用ソフトウェアは、PC端末の画面を通してファーム内すべての洋上風力タービンの保護状態を確認でき、ファーム内に設置された無数の風力タービンを一括管理できます。

海洋生物増殖防止装置 [ ICAF / MGPS ]

海洋生物の付着と増殖を防ぐメカニズム

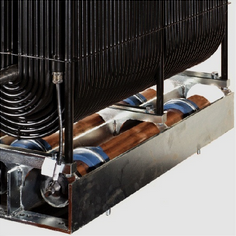

海洋生物増殖防止装置 [ ICAF / MGPS ]は、鋼アノード(陽極)と鋼板力ソード(陰極)間で、人工的に電位差を引き起こすことで、銅が海水に溶け、防食電流が陽極から陰極に流れ、それによって生物の付着を防止し、ボックスクーラー(熱交換器)などの海洋設備を保護します。この装置の制御盤は、海水の環境によって銅アノードの海水に溶け出す量を制御できるので、あらゆる海洋環境下において適切な保護機能を発揮し、対象の海洋設備を最善の状態で保護します。さらに、アノードの寿命年数を延ばします。

【対象設備例 1】海洋設備の外側を守る!

ボックスクーラー(熱交換器)の機能障害を防止

ボックスクーラー(熱交換器)の機能障害の原因のひとつに海洋生物(主に、フジツボ、イガイ、藻や貝類)の付着があります。海洋生物増殖防止装置 [ ICAF / MGPS ]は、この種の生物の付着および成長を阻害します。

【対象設備例 2】海洋設備配管の内側を守る!

海水給水配管内の機能障害を防止

海洋設備における海水給水配管内なども海洋生物の付着や増殖といった問題が懸念されます。配管内という特性により、海洋生物の付着や増殖があった場合、除去にかかる費用は例外なく大きなものとなります。海洋生物増殖防止装置 [ ICAF / MGPS ]を使えば、シーチェスト(海水吸入口)または、ストレーナー(濾過器)に取り付けられ、銅アノードが装置の制御盤に接続されます。接続された制御盤の適切な設定により、海水に溶け出す銅の量を制御して配管内の海洋生物の付着や増殖を防ぎます。

海洋生物増殖防止装置 [ ICAF / MGPS ]の主な特徴

- 主要国言語での制御盤表示・操作

- アノード現況量自動調整チェック機能(アラーム機能付き)

- アノード残量表示機能(アラーム機能付き)

- 自動データ複写機能(SDカード挿入時)

- ダウンロード情報 / 更新転送ソフト

- 使用停止中の海水ポンプ保護の「一時停止 / 開始」機能(アノード材節約が可能となる数値入力機能付き)

- windows hyper-terminalによる「取り込み / 転送」機能(要インターネット環境)

- データ保存システム

- 電圧低下 / 短絡(アラーム機能付き)

- アノード識別の極性チェック(アラーム機能付き)

- RS485およびRS232経由での船舶管理装置への接続(オプション)

![海洋生物増殖防止装置 [ ICAF / MGPS ]](https://www.kandk-kk.co.jp/wp/wp-content/uploads/2016/06/c5fa_6_1_01_05-2.png)